在工業4.0浪潮的推動下,金屬加工行業正經歷著從傳統制造向智能制造的關鍵轉型。『金屬加工行業智能工廠系統解決方案1.0』作為一套面向該行業的綜合性互聯網文檔類資源,其核心價值在于為企業的數字化升級提供了清晰的藍圖與實施路徑。該方案尤其強調了數據處理在構建智能工廠中的基石作用,是企業在CSDN等知識平臺上獲取關鍵技術參考的重要資料。

一、 智能工廠系統的整體架構與目標

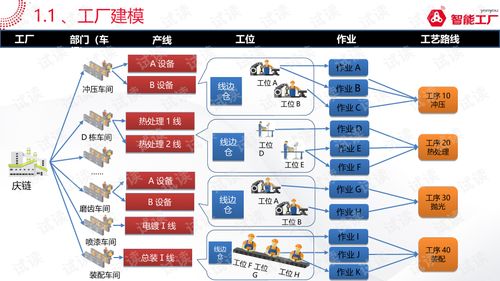

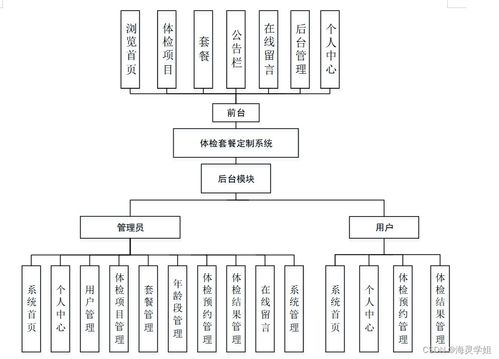

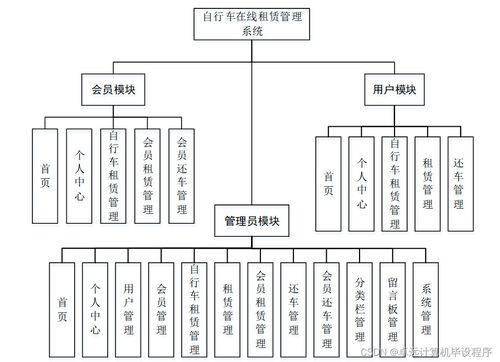

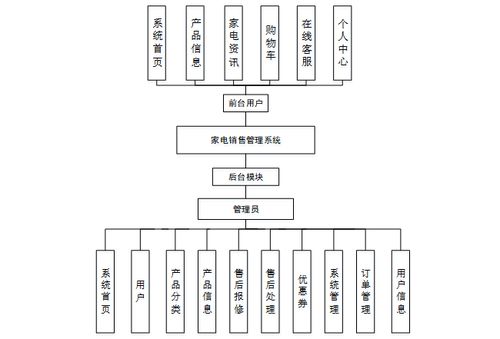

解決方案1.0通常構建了一個分層、集成的系統架構。其目標不僅是實現單臺設備的自動化,更是追求整個生產鏈條的互聯互通、數據融合與智能決策。系統自上而下涵蓋:

- 決策支持層:基于商業智能(BI)和數據可視化看板,為管理層提供實時、精準的運營洞察。

- 生產運營層:包括制造執行系統(MES)、高級排程系統(APS),負責精細化管理和優化生產流程。

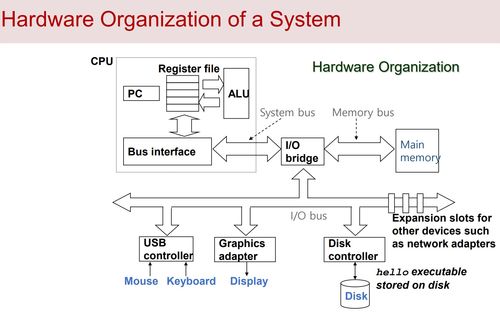

- 過程控制層:通過數據采集與監控系統(SCADA)、可編程邏輯控制器(PLC)等,直接控制并監控生產設備。

- 設備感知層:由數控機床、機器人、傳感器網絡等物理實體構成,是數據的源頭。

二、 數據處理:智能工廠的“中樞神經”

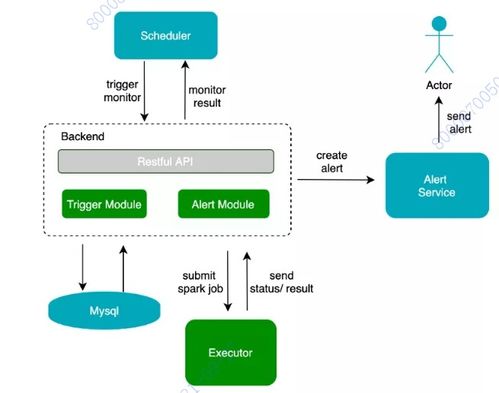

該方案深刻指出,數據處理能力是區分“自動化”與“智能化”的關鍵。其數據處理流程貫穿始終:

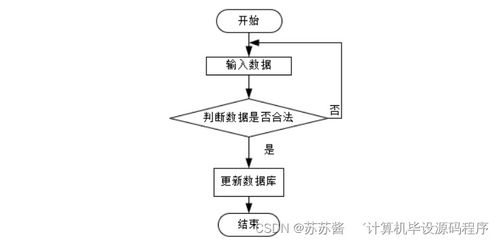

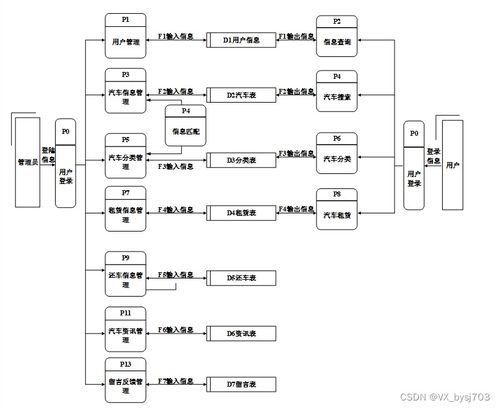

- 數據采集與集成:方案會詳細闡述如何通過物聯網(IoT)技術,統一接入來自CNC機床的加工參數、傳感器的溫振數據、RFID的物料流轉信息以及質量管理數據等多源異構數據,打破“信息孤島”。

- 數據存儲與治理:介紹采用工業數據平臺或時序數據庫,應對海量、高頻的工業數據存儲挑戰。建立數據標準與質量規范,確保數據的準確性、一致性與可用性,為深度分析奠定可靠基礎。

- 數據分析與建模:這是實現價值飛躍的核心。方案會涉及:

- 可視化監控:將設備狀態、生產進度、質量指標等實時呈現。

- 預測性維護:通過分析設備運行數據,建立模型預測潛在故障,變“事后維修”為“事前預防”,大幅減少非計劃停機。

- 工藝參數優化:利用機器學習算法,分析歷史加工數據,尋找最優的切削參數,提升加工效率與刀具壽命。

- 質量關聯分析:追溯生產全流程數據,精準定位影響產品質量的關鍵工藝環節。

- 數據驅動決策與執行:將分析結果(如優化的排產計劃、預警信息、工藝建議)自動反饋至MES、APS或設備控制系統,形成“感知-分析-決策-執行”的閉環,實現生產過程的動態自適應優化。

三、 方案價值與實施啟示

通過下載并研究此類互聯網文檔資源,金屬加工企業可以獲得以下關鍵啟示:

- 明確轉型路徑:方案提供了一個從現狀評估、頂層設計到分步實施的參考框架,幫助企業規避盲目投資。

- 聚焦數據資產:引導企業認識到數據是與設備、材料同等重要的核心資產,必須從戰略層面進行規劃和建設。

- 技術選型參考:文檔中關于數據平臺、通信協議、分析工具的技術討論,能為企業的具體技術選型提供寶貴參考。

- 規避常見風險:通常也會在系統集成、數據安全、人才儲備等方面可能遇到的挑戰與應對策略。

『金屬加工行業智能工廠系統解決方案1.0』這類互聯網共享資源,是行業知識沉淀與傳播的載體。它系統性地闡釋了如何以數據處理為引擎,驅動金屬加工工廠邁向可視化、可分析、可預測、可調控的智能新階段。對于意在開啟或深化智能制造旅程的企業而言,深入研讀并借鑒此類方案,無疑是加速自身數字化轉型、構筑核心競爭力的有效途徑。